Die Kardanknochen - was wäre die Welt, wenn immer alles sofort "glatt" gehen würde...

Rein rethorische Frage - natürlich "langweilig"! So ging es diesmal auch nicht sofort glatt.

Der erste Knochen war zu kurz - viiiiel zu kurz. Beim Aufmaßnehmen hatte ich den Bohrungskegel nicht berücksichtigt - das waren mal schlappe 6mm. 6mm machten hier eine Menge aus.

Der 2te Versuch war hingegen zu lang - um 1mm. Zwar passte der Knochen, jedoch drückten die Kardanpfannen beim Einfedern auf die Knochenkugeln - an Federung war da nicht mehr zu denken. Das hätte mir das halbe Fahrwerk zerrissen. Man soll es nicht glauben, aber 1mm machte auch hier eine ganze Menge aus.

Der 3te versuch wars dann...

Heute bin ich übrigens beim Werkzeugwechsel an meiner 4-Achs CNC-Drehbank mit dem Inbusschlüssel abgerutscht und habe mir einen 1,1mm Nutstahl mit voller Klingenlänge in den Unterarm gerammt. Die Scheinerei war kaum zu übersehen - die Werkstatt sah aus, als wenn Jigsaw persönlich da durchgerannt wäre. Allerdings - Schmerzen hatte ich überhaupt keine, und dank Druckverband konnte es auch mit der Arbeit sofort weitergehen. Shit happens...

Mal ein kleiner Blick über das Chassis.

Irgendwas fehlt...

Angedacht war ja ursprünglich, die Elektronik direkt zwischen beide Akkufächer zu packen. Habs kurzerhand verworfen, da zum einen an dieser Stelle recht viel Schmutz durchfliegen wird, zum anderen es handhabungstechnisch nicht unbedingt praktikabel ist. Der Ein-/Ausschalter sollte nicht zu tief sitzen, zusätzliche Elektronik wäre denkbar und müsste verstaut werden - der Motor selbst mit seiner drehenden Rotorglocke stellt eine gewisse Problematik dar.

Aus diesem Grund habe ich mich zu einer RC-Platte entschieden, welche später zu einer Box nachgerüstet/aufgerüstet werden kann.

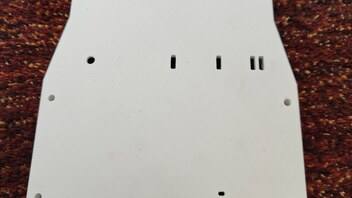

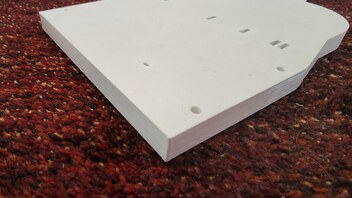

Und so schaut sie aus:

Es ist alles da: Einführoffnungen für die BEC-Stecker, Durchführungen für 4mm Goldies am Kopf, weitere Kabeldurchführungen.

Ich hatte ein großes Problem:

Jedes Mal, wenn ich die Lenkung betätigte, ging der Fahrregler mit seinem internen 5A BEC-Modul auf Störung und schaltete ab. Ein externes 8A BEC-Modul, welches zur Stromversorgung hinzugefügt wurde, konnte das BigBore-Servo ebenfalls nicht versorgen.

Kurze Zwangspause also.

Nach 2 Tagen trafen dann die neuen 12A BEC-Module ein (Amazon Prime). Habe das BEC des Fahrreglers abgekoppelt und sowohl Servo als auch Empfänger damit verbunden. Passte. Allerdings wurde der Empfänger sehr schnell sehr warm, was mir der Handsender lautstark mitteilte. Also alles so umgebaut, dass das interne BEC den Empfänger versorgt, das externe nur das Lenkservo. Passt für den Anfang - wird aber noch optimiert.

Der Fahrregler sitzt genau über dem Antriebsmotor. Vorteil: Die Motorkabel können in einem eleganten Bogen direkt zum Motor geführt werden, ohne zu verdrillen oder die Motorglocke zu berühren. Damit sie nicht doch zufällig durchrutschen, hilft hier ein Tröpfchen dünnflüssiges CA.

Des Weiteren konnte ich den Ein-/Aus-Drucktaster direkt neben dem Fahrregler aufkleben. Hinzu kam noch ein zusätzlicher Kippschalter zum Ein- und Ausschalten des BEC-Moduls.

Wie ihr seht, werden alle Anschluss- und Steuerleitungen unterhalb der Montageplatte geführt. Ist zwar etwas umfangreicher vom Verdrahtungsaufwand her, jedoch empfinde ich es auch als wesentlich ansehnlicher.

Unter der Montageplatte sind Halbösen eingelassen, welche der Kabelführung und Verzurrung dienen. So kann kein Kabel in die Wellenkupplung gelangen, welche direkt darunter läuft.

Sieht hier noch etwas wirr aus, später wird aber alles ganz ordentlich und kompakt verschnürt sein.

LG - Tenni